Ein Industriedenkmal und digitalisiertes Wissen

„Sie faucht und zischt, aber sie läuft wie ein Uhrwerk.“ Der Satz stammt aus einer Publikation der KME Mansfeld GmbH – und ja, es zischt beeindruckend, wenn die heißen Kupferplatten durch die riesigen Walzen geschoben werden. Davon konnten sich auch Studierende der Uni Halle bei einem Besuch des traditionsreichen Kupferbetriebes in Hettstedt überzeugen. Die Rede ist von einem Stück Industriegeschichte, das in einer der Werkhallen auf dem Hettstedter Lichtlöcherberg steht und noch immer produziert: die „Breite Umkehre“. Das mittlerweile als Denkmal klassifizierte Warmwalzwerk mit einer Gesamtmasse der Walzenpaare von 70 Tonnen erlaubt es, Platten auf einer Breite von 4,20 Metern zu walzen – ein weltweites Alleinstellungsmerkmal für den Betrieb. Auf der Anlage werden zum Beispiel Bauteile für Schiffs-Großgeneratoren, Windkraft- oder Meerwasserentsalzungsanlagen hergestellt. Auf ihr wurden auch die Bleche für die Gedenktafeln produziert, auf denen in New York an die Opfer der Terroranschläge auf das World Trade Center erinnert wird.

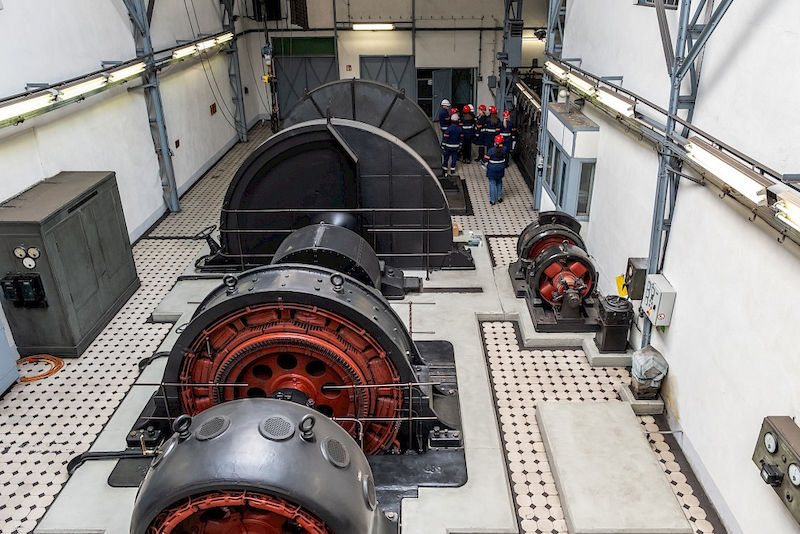

Im Sommersemester stand das bereits im Jahr 1909 errichtete Umkehrwalzwerk – besser gesagt dessen Antrieb – im Fokus eines Praxisseminars, an dem drei Lehrstühle der Universität beteiligt waren. Ziel war die digitale Abbildung des Wissens um die Maschine, insbesondere des Wissens zum komplexen Anschaltprozess. Der dauert immerhin rund 20 Minuten, dabei sind an verschiedenen Stellen in einem gesonderten Raum unter anderem eine Reihe von Reglern und Pumpen zu bedienen und Messstände zu überprüfen. Sieben Studierende der Wirtschaftsinformatik haben sich nun mit der Entwicklung einer App befasst, die diesen aufwändigen Prozess visuell unterstützt. Bisher wird das Spezialwissen vor allem in direkter Kommunikation unter wenigen für den Antrieb zuständigen Mitarbeitern übermittelt. Mit der digitalen Version soll es auch für andere Personen einfacher anwendbar sein und langfristig im Unternehmen gesichert werden. Demografischer Wandel, Fachkräftemangel oder das Ausscheiden langjähriger Mitarbeiter stellen viele Unternehmen vor große Herausforderungen, sagt Prof. Dr. Stefan Sackmann, Inhaber des Lehrstuhls für Wirtschaftsinformatik. Hochspezialisiertes Expertenwissen und das implizite Wissen der Mitarbeiter drohen verloren zu gehen.

„Es ist interessant, Augmented Reality mit dem Prozess- und Wissensmanagement zu verbinden. Das ist ein Forschungsthema, das aus meiner Sicht deutlich an Relevanz gewinnen wird“, so Sackmann. Augmented Reality hat zum ersten Mal im Rahmen eines seiner Praxisseminare eine Rolle gespielt. Mit Hilfe von Fotos der kompletten Antriebsmaschinerie und künstlicher Intelligenz in Form einer Software für Bild- und Standorterkennung ist eine App entstanden, die den Nutzer per Smartphone durch den gesamten Einschaltvorgang führt. Passgenau werden dabei zu den jeweiligen Maschinenteilen Hinweise eingeblendet, wie und welche Schalter in welcher Reihenfolge zu bedienen, welches Messgerät abzulesen ist usw. Denkbar sind auch eine Erweiterung um Videos oder 3D-Darstellungen sowie eine Umstellung vom Smartphone auf eine sogenannte AR-Brille, erklärt Sackmann. „Die Studierenden haben einen Prototypen erstellt und sie haben bewiesen: Da steckt viel Musik im Thema drin“, sagt er. Am Lehrstuhl soll dazu weiter geforscht werden, ein entsprechender Förderantrag ist bereits gestellt. Das Projektseminar sei als Test dafür sehr erfolgreich gelaufen, so der Wissenschaftler. Sowohl das Thema an sich als auch die verwendete Technologie und der konkrete Anwendungsfall seien spannend für die Studierenden gewesen.

Zwei weitere Projektgruppen des Seminars haben sich mit der Generierung des Wissens und dessen künftiger Weitergabe im Unternehmen beschäftigt. Studierende des Lehrstuhls für Unternehmensführung von Prof. Dr. Julia Müller-Seeger haben sich dabei auch auf das implizite Wissen der vier Experten aus dem Betrieb konzentriert, die an dem Antrieb der Walzanlage arbeiten. Welche Tipps und Kniffe kennen sie, welche persönlichen Erfahrungen gibt es, die nicht im vorhandenen Handbuch stehen? Welche Fehlerszenarien sind im Alltag möglich? In einer per Leitfaden moderierten Fokusgruppendiskussion sei dies erfasst und in einem neuen Handbuch dargestellt worden, so Müller-Seeger. Auch dieses Wissen könnte in eine App integriert werden. Eine weitere Gruppe vom Lehrstuhl für Personalwirtschaft und Business Governance von Prof. Dr. Anne-Katrin Neyer hat sich mit verschiedenen analogen und digitalen Instrumenten der Wissensverbreitung befasst – von Mentoring bis zu E-Learning-Tools und Chatbots. Dabei wurde ein Workshop-Konzept für KME erarbeitet, das nicht nur das in den anderen Seminargruppen generierte und visualisierte Wissen vermitteln, sondern auch die Akzeptanz für neue Instrumente stärken soll.

Organisiert wurde das Projektseminar durch die hallesche Staffcoach GmbH, die sich unter anderem mit Personalvermittlung und Fördermittelberatung für Unternehmen befasst. Beteiligt war zudem das Career Center der Universität.