3D-Druck: Vom Greifen und Begreifen

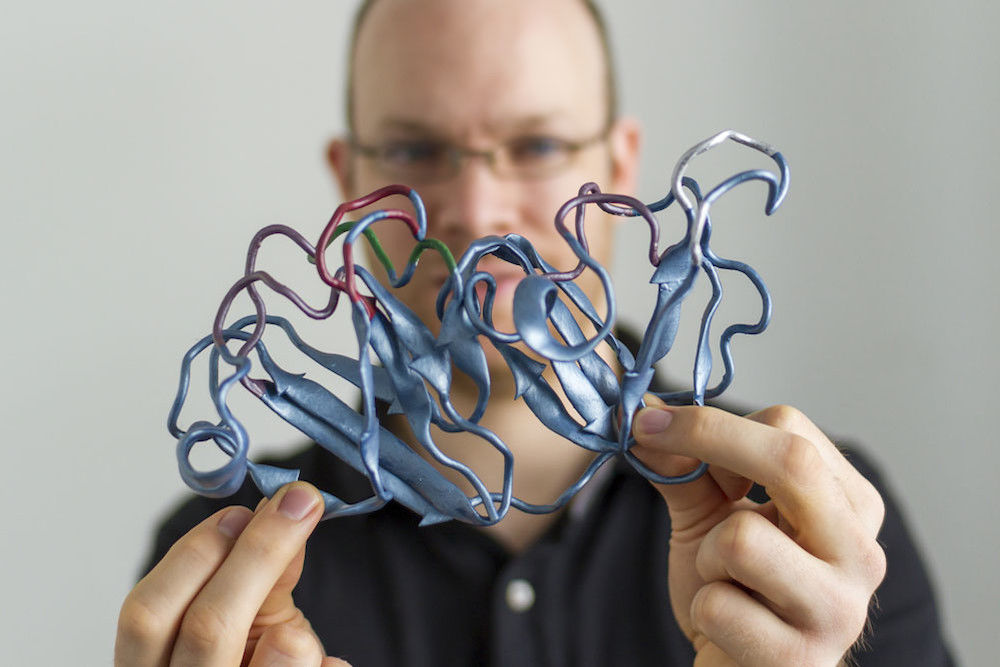

Diplom-Ingenieur Dominik Schneider hat es ausprobiert. Der wissenschaftliche Mitarbeiter am Institut für Biochemie und Biotechnologie der MLU hat das Protein S aus Myxococcus xanthus, das er im Rahmen seiner Promotion in der Arbeitsgruppe „Künstliche Bindeproteine“ untersucht, als 3D-Modell drucken lassen. „Ich wollte es in der Hand halten“ lautet die ganz simple Erklärung des Protein-Forschers. Zumindest 3D-Simulationen gehören längst zu seinem Arbeitsalltag.

„Bereits für eine Vielzahl an Proteinen bestehen Strukturmodelle, die in öffentlichen Datenbanken hinterlegt sind. Die graphische Darstellung dieser Modelle hilft ungemein, den komplexen Aufbau und die dreidimensionale Orientierung der Proteine zu verstehen“, erklärt der 31-Jährige. Die Modellierung, das sogenannte „Prototyping“, bringe allerdings noch eine ganz andere Qualität mit sich: „Die nahezu abstrakte Welt aus Zahlen, Formeln und Tabellen, in die man täglich zehn Stunden eintaucht, wird durch die Modellierung zu einem echten, haptischen Ding.“

Prof. Dr. Peter Wycisk, Leiter des Fachgebiets Hydro- und Umweltgeologie am Institut für Geowissenschaften und Geographie der MLU, der sich seit vielen Jahren mit 3D-Modellierung auseinandersetzt, sieht das ähnlich und möchte eine Lanze brechen für jeden Wissenschaftler, der sich an das Thema 3D-Druck heranwagt: „Die Vergegenständlichung ermöglicht ein Weiterdenken. Es ist ein komplexes Sichtbarmachen von nicht einfach Sichtbarem, und insofern auch ein Zugänglichmachen.“

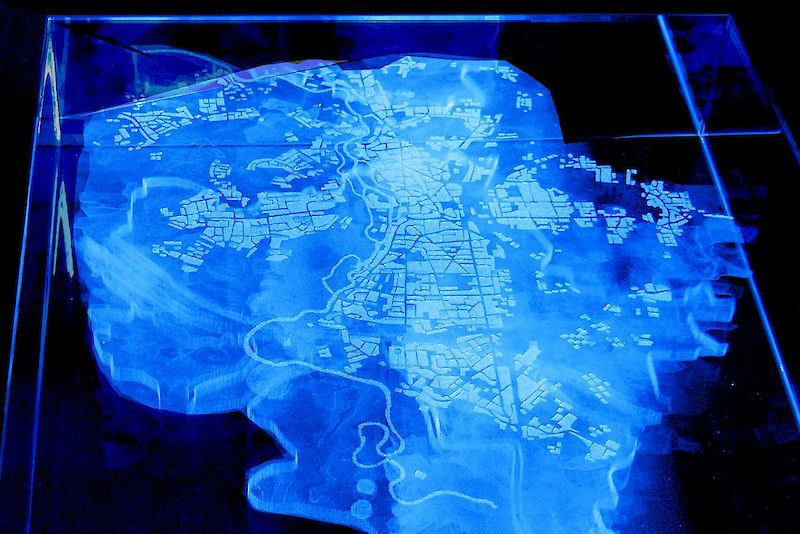

Aus diesem Grund haben Wycisk und sein Team in Zusammenarbeit mit dem 3D-Labor der Technischen Universität Berlin bereits vor fünf Jahren eine komplexe 3D-Geologie-Untergrundstruktur eines einstigen Tagebaugebietes von Bitterfeld gedruckt. Dieser bis heute einzigartige Gips-Polymer-Farbdruck besteht aus acht komplexen, 25 mal 25 Zentimeter großen Schichten und bildet eine Fläche von 16 Quadratkilometern ab. „Die Modellierung diente der optimalen Erfassung der Grundwasserleiter, also der Grundwasserströmung und -ausbreitung. Das 3D-Modell stellt zudem ein Werkzeug zur Analyse und Prognose dar“, erklärt der Hydrogeologe.

Komplexe Sachverhalte (be)greifbar und zugänglich zu machen – das scheint derzeit noch der Hauptgrund für Wissenschaftler zu sein, 3D-Modelle drucken zu lassen. „Das dreidimensionale Modell mit den richtigen Proportionen ist eine tolle Sache, für die Erforschung meines Proteins und anderer Gegenstände aber nicht notwendig“, so Schneider. Das Drucken vereinfache die Erstellung von Modellen und mache es damit theoretisch jedem möglich, etwas Vorzeigbares produzieren zu lassen. „Für die Wissenschaft lässt sich das vor allem didaktisch nutzen. Ich könnte meiner Großmutter zeigen und erklären, was ich tue. Insofern kann die Technik einem größeren Publikum den Zugang zur Wissenschaft erleichtern.“

Mal eben 3D? Nee!

Während jedermann schon eifrig Blumenvasen, Haustierbüsten und Schmuck drucken lässt, verbreitet sich die wissenschaftliche Nutzung der Technik allerdings nur langsam. Das mag der Relation von Aufwand und Nutzen geschuldet sein. Denn obwohl Schneider für den Druck seines Proteins auf ein bereits vorhandenes Strukturmodell zurückgreifen konnte, dauerte es Monate, kostete etliche Versuche und nicht wenig Geld, bis ein erster Druck überhaupt zustande kam.

Eine Herausforderung stellten die Vielzahl und Kompatibilitäten der Programme dar. Nachdem es ihm gelungen war, eine Simulations-Datei zu erstellen, die sich in die 3D-Druck-Programme verschiedener Anbieter importieren ließ und er sich auf der Zielgeraden glaubte, sollte er an Material und Größe scheitern. „Man kann mittlerweile zwar zwischen etwa 20 verschiedenen Materialien wählen, aber nicht jedes taugt für jede Art von Modell. Insgesamt habe ich etwa ein Dutzend Druckaufträge ausgelöst, bevor sich überhaupt eine Material- und Größen-Konstellation als machbar und finanzierbar erwies“, berichtet der Ingenieur. „Man muss schon einen langen Atem haben.“

Das zeigte sich insbesondere auch an dem hochkomplexen Bitterfeld-Modell. Wycisk und seine Kollegen hatten über ein Jahr Arbeit damit, das möglichst genaue Strukturmodell für den Druck überhaupt erst einmal zu entwerfen. Und hätten sie nicht bereits Jahre vorausgearbeitet auf diesem Gebiet, hätte es weitaus länger gedauert. „Obwohl der 3D-Druck mittlerweile deutlich günstiger und die Materialauswahl sehr viel größer geworden ist, sind riesige Datenmengen und die Auswahl an Programmen noch immer ein Problem“, so Wycisk. Trotz aller Widrigkeiten glauben beide Wissenschaftler an das Potenzial und die Zukunftsfähigkeit des 3D-Drucks. „Mit der Möglichkeit, Titan als Druckmaterial zu verwenden, dürfte die Technik auch im Bereich der Medizin relevant werden“, vermutet Schneider. „Und wenn es der NASA tatsächlich gelingt, Pizzen zu drucken, kann Dr. Oetker einpacken!“

Einige 3D-Modelle aus dem Fachgebiet Hydro- und Umweltgeologie sind zurzeit in der Ausstellung "Blaue Grotte" zu sehen.