Herz und Hartplastik: Erfindergeist in Halle

Sie waren unzufrieden mit einer Situation und nutzten dies als Schlüssel für eine Veränderung mit Tragweite. Ihrem Erfindergeist verdankt die Welt wichtige Neuerungen: Schober entwickelte die Herz-Lungen-Maschine, Andreas Fichtner fertigt detailgetreue Körpermodelle für die Ausbildung an.

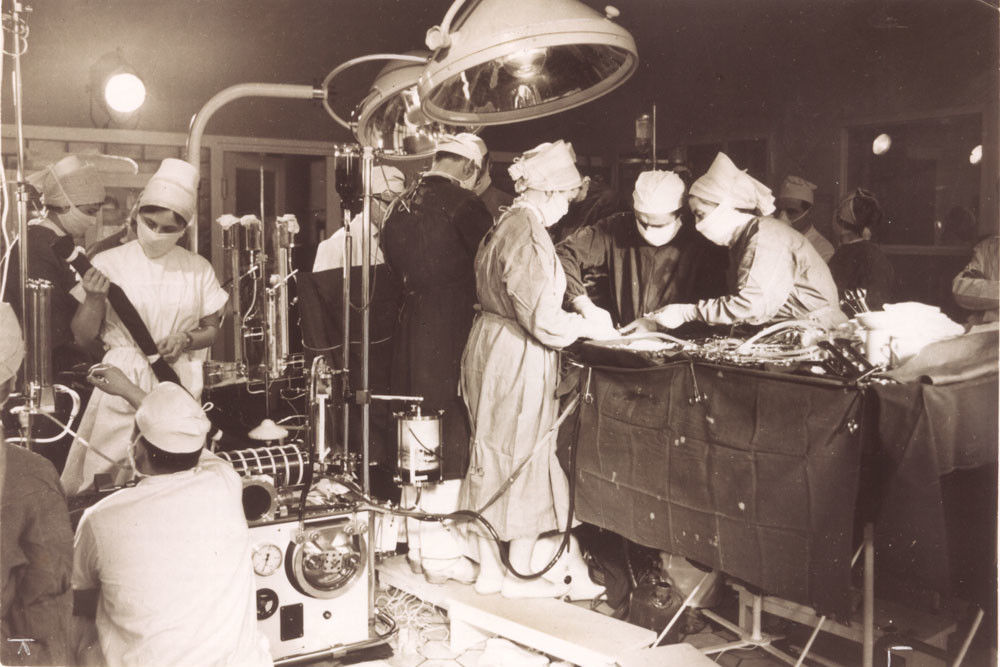

Elf Jahre war der Junge alt, der am 3. April 1962 auf dem Operationstisch der Chirurgischen Universitätsklinik lag. Ärzte hatten bei ihm einen Vorhofscheidewanddefekt am Herzen diagnostiziert, was nichts Geringeres als ein Loch in diesem lebenswichtigen Organ bedeutete. Um es zu schließen, war ein Eingriff am offenen Herzen nötig. Doch in der DDR galten damals viele solcher angeborenen Herzfehler quasi als inoperabel. Denn es war nicht möglich, Herz und Lunge während eines Eingriffs für einen längeren Zeitraum stillzulegen. Dafür hätte es einer Herz-Lungen-Maschine bedurft. Die war zwar schon erfunden und wurde seit 1953 in den USA eingesetzt – aber für die halleschen Mediziner war sie unerreichbar.

Die Unzufriedenheit darüber war es schließlich, die eine gewaltige Entwicklungsleistung zur Folge hatte: Der Herzchirurg Karl-Ludwig Schober und sein Team entschieden sich, die dringend benötigte Maschine selbst zu bauen. Mit Erfolg, denn besagter Elfjähriger war der erste Patient, der in der DDR mit der eigens entwickelten Herz-Lungen-Maschine operiert wurde. Noch im selben Monat folgten acht weitere Kinder. Und alle überlebten.

„Das war eine herausragende wissenschaftliche und auch praktische Leistung“, sagt Prof. Rolf-Edgar Silber, Chefarzt der Klinik für Herz- und Thoraxchirurgie. In seinem Dienstzimmer steht das Gerät von damals zu Anschauungszwecken. Man ahnt, wie schwer es für die Entwickler gewesen sein muss, allein die vielen mechanischen Bauteile zu beschaffen. Hochwertiger Stahl, hitzebeständiges Glas und flexible Silikonschläuche waren in der DDR Mangelware. Unter zum Teil abenteuerlichen Umständen gelang es, all diese Materialien zu ordern oder selbst anzufertigen. So kam Schober nur über Kontakte zu Berufskollegen in München in den Besitz der dringend benötigten Silikonschläuche.

Illegale Forschungsreisen nach West-Berlin

Die technischen Belange waren das Eine. Schwierig war das Ganze auch, weil Schober nicht auf staatliche Unterstützung hoffen durfte. Die DDR-Führung hatte seinerzeit beschlossen, in Leipzig ein Herzzentrum zu etablieren. Damit war klar: Die Hallenser würden keine Chance auf eine importierte Herz-Lungen-Maschine haben. Stattdessen wurden zwei West-Geräte für die Leipziger Klinik angeschafft.

Blieb nur die Eigeninitiative. Bestärkt wurde Schober in seinem Entschluss durch Besuche bei Berufskollegen in Ungarn, die zuvor erfolgreich eine Herz-Lungen-Maschine gebaut und eingesetzt hatten. Seit 1961 arbeitete er zusammen mit dem Biophysiker Fritz Struss und weiteren Mitarbeitern unermüdlich an der Neuentwicklung. Dabei gab es immer wieder Schwierigkeiten. Dazu gehörten auch die Unregelmäßigkeiten im DDR-Stromnetz: Sie gefährdeten die kontinuierliche Funktion des Geräts.

Zwei Gleitwiderstände glichen die Netzschwankungen schließlich aus. Zur Vorbereitung der ersten Operation reiste das Team auch zweimal illegal ins damals noch nicht ummauerte West-Berlin, um sich im Klinikum der Freien Universität – wo man ebenfalls über eine Herz-Lungen-Maschine verfügte – mit Einzelheiten des Operationsablaufs vertraut zu machen.

In Halle erwartete man den Tag des Ersteinsatzes der neuen Technik mit Spannung. Der Eingriff verlief völlig komplikationslos. Schober und sein Team hatten es geschafft – nur vier Wochen nachdem im Leipziger Herzzentrum eine ähnliche Operation mit einer importierten Herz-Lunge-Maschine geglückt war.

Der Tag der ersten OP markierte nicht weniger als den Beginn der modernen Herzchirurgie in der DDR. Rund 300 Eingriffe mit Schobers Maschine sollten folgen – pro Jahr. Und die Eingriffe wurden komplexer: Bald war es möglich, Herzklappen zu ersetzen und Bypässe zu legen.

Hartnäckigkeit, Ideenreichtum, die Fähigkeit, in unkonventionellen Bahnen zu denken und auch über den Tellerrand des eigenen Fachgebiets zu schauen – auch Mut: Dies sind einige der Zutaten, die zu Neuem führen. Chefarzt Silber blickt voller Respekt auf die gewaltige Leistung von damals: „Allein der Wissenstransfer war für Schober immens schwierig. Dass er seine Entwicklung gegen alle Widerstände durchgesetzt hat, ist ein großer Verdienst, der vielen Menschen das Leben gerettet hat.“

Mit der Spritze in den Übungsarm

So dramatisch wie im Fall von Karl-Ludwig Schober müssen die Umstände freilich nicht zwangsläufig sein. Die Unzufriedenheit mit den bestehenden Zuständen war es indes auch, die Dr. Andreas Fichtner anspornte. Am Anfang seiner Arbeit stand die Frage: Wie können alle Medizinstudenten unter gleichen Bedingungen das Blutabnehmen lernen? Man schrieb das Jahr 2008 und der Anästhesist baute an der Uni Dresden gerade das Skillslab auf, eine Einrichtung zur Ausbildung von Medizinstudenten.

Bis dato zapften sich die künftigen Ärzte zu Übungszwecken gegenseitig Blut aus ihren Venen oder sie übten an wenigen, teuren Modellen. Beides überzeugte den heute 34-jährigen Fichtner nicht. Denn jeder Arm hat andere physiologische Merkmale. Außerdem sollte der Ablauf grundlegender invasiver Routinetätigkeiten beim ersten Mal nicht am Patienten erlernt werden.

„Jeder Student fand andere Ausbildungsbedingungen vor“, sagt Fichtner. Und die kommerziell verfügbaren Modelle boten zwar die gewünschte immer gleiche Grundsituation, waren aber aufgrund ihres Materials weit davon entfernt, realistische Verhältnisse zu simulieren. Zudem waren sie teuer und standen daher nicht in ausreichender Zahl zur Verfügung. Fichtners Interesse war geweckt.

Und wie so oft, wenn es um Erfindungen geht, kam dem kreativen Mediziner der Zufall zu Hilfe. In einer Orthopädiewerkstatt entdeckte er einen speziellen Schaumstoff zur Anfertigung von Orthesen. Fichtner begann zu experimentieren: Einen Arm, ein Bein und einen Thorax wollte er bauen. Zunächst aber musste er geeignete menschliche Vorbilder finden. „Zwei Jahre habe ich unter meinen Studenten denjenigen mit dem idealen Verlauf der Armvenen gesucht“, sagt Fichtner. Den „schönsten“ Arm hatte schließlich ein befreundeter Ingenieur.

Diese optimalen Körperteile wurden nacheinander in Gips, Gummi und Hartplastik abgeformt. So entstanden Negative und schließlich wieder Positive aus den Abdrücken. Parallel dazu verbesserte Fichtner das verwendete Material. Er ließ verschiedene Varianten vom Krankenhauspersonal testen: Anästhesie-Schwestern schätzten das Stechverhalten von Kanülen ein und bewerteten die gefühlte Echtheit. Im Ergebnis entstand ein Gemisch aus fünf Materialschichten, das jeweils lebensecht Knochen, Muskulatur, Fettgewebe und Unterhaut sowie Hautoberfläche imitierte.

Vom handgefertigten Patent in die Serienproduktion

In den ersten beiden Jahren stellten Fichtner und sein Team die Modelle selbst her. Das senkte die Kosten. Rund 2000 Studenten trainierten pro Jahr an den Modellen. Als die zunehmend wachsende Kleinproduktion zu zeitintensiv wurde, ließ Fichtner sich 2009 seine Arbeit an der Uni Dresden patentieren. Doch zufrieden war er noch lange nicht. „Die handgefertigten Modelle waren zwar besser und preiswerter als die bisherigen, aber die Prozessqualität war in der Eigenproduktion noch nicht ausreichend“, erklärt der Mediziner. „Wir kamen mit dem Bauen kaum hinterher“, so Fichtner, der sich daraufhin entschloss, seine Erfindung in die Serienproduktion zu überführen.

Inzwischen war er an die Uni Halle gewechselt um auch hier ein Skillslab aufzubauen. Damals ahnte er allerdings nicht, was für ein Arbeitsaufwand noch vor ihm lag. „Doch wenn man einmal angefangen hat, kann man die Entwicklung nicht mehr einfach stoppen“, sagt er. Es galt, einen Investor zu finden. Und Firmen, die die komplizierten Modelle unter seiner Anleitung in einen standardisierten Produktionsablauf überführen konnten. „Alles musste vorher genau justiert werden, denn im Produktionsprozess ließ sich nichts mehr ändern“, erläutert der Mediziner.

Die nun serienmäßig hergestellten Modelle enthalten übrigens eine Innen- und eine Außenform. Der Detailreichtum ist so groß, dass eine computergesteuerte Fräse rund drei Wochen an einer Form zu tun hat. Inzwischen gibt es drei verschiedene Modelle: ein Injektionsarm, ein Nahtbein zum Üben der Wundversorgung sowie ein Injektionsbein für das Spritzen. Unter www.fleximodel.de können sie bestellt werden. Am Serienstart steht derzeit außerdem ein Thorax-Modell zur Anlage von zentralen Venenkathetern mit eingebauter Puls- und Atembewegung.

Die Studenten in Halle üben seit anderthalb Jahren mit den innovativen Körpermodellen, die permanent weiterentwickelt werden. Und auch an anderen deutschen Universitäten werden sie inzwischen genutzt. Andreas Fichtner, der Erfinder mit dem Sinn fürs Praktische und dem Willen zur Detailtreue, ist endlich zufrieden: „Seit wir die Modelle einsetzen, können wir allen Teilnehmern gleich gute Trainingsbedingungen gewährleisten und sparen gleichzeitig Geld.“ Finanziell lohnt sich das Projekt für ihn allerdings nicht – im Gegenteil: „Der Aufwand war riesig – nicht von der Idee zum Patent, aber vom Patent in die Serie. Die Erfahrung und das Ergebnis sind es mir jedoch wert.“